A Vale está implantando o projeto Capanema Umidade Natural, de minério de ferro, localizado nos municípios de Santa Bárbara, Ouro Preto e Itabirito, em Minas Gerais, que obteve o licenciamento concomitante, com as emissões das licenças Prévia (LP), de Instalação (LI) e de Operação (LO) pela SEMAD-MG (Secretaria de Estado de Meio Ambiente e Desenvolvimento Sustentável de Minas Gerais) em dezembro de 2021.

Trata-se da reativação e readequação da antiga Mina de Capanema, operada entre 1982 e 2003 pela Vale (então CVRD) e a JFE Steel Corporation (JFES), antiga Kawasaki Steel, e outras seis empresas japonesas. No período foram produzidas 34,6 Mt de granulados, 27,4 Mt de pellet feed e 7 MT de sinter feed. Após 21 anos de atividades, os teores contidos nas reservas de minério de ferro da mina passaram a não atender mais à rota de processo da usina de Timbopeba, levando à paralisação da unidade.

Além de reativar as instalações existentes, o projeto Capanema, prevê a aquisição de novos equipamentos, a implantação de um transportador de correia de longa distância (TCLD), com 10,6 km de extensão, e adequações no pátio de estocagem e carregamento da usina de Timbopeba, totalizando investimentos estimados de US$ 495 milhões. Da lavra a céu aberto serão extraídas 17,8 Mtpa de ROM, durante 7 anos. As reservas estimadas são de 128,6 Mt de minério, com teor médio de ferro de 58,2%, considerando os volumes contidos na cava, que será reaberta, e na pilha wH, basicamente formada por estéril estocado na operação anterior da mina, onde a atividade de extração será feita durante cinco anos.

O grande diferencial do projeto é o processo de extração de minério através da umidade natural, dispensando o uso de água e a necessidade de barragens. As obras de implantação dos circuitos primário, secundário e terciário de britagem e de peneiramento estão sendo executadas pela SKIC Brasil, subsidiária da Sigdo Koppers Ingeniería y Construcción, que integra o grupo chileno Sigdo Koppers (SK). Os trabalhos foram iniciados em setembro de 2022 e têm prazo de conclusão estimado de 18 meses, em meados de 2024.

A fase atual é de complementação mecânica das instalações de britagem, segundo Rodrigo Campos Otoni, diretor de Operações da SKIC Brasil. Para ele, o processo de extração a seco é um marco tecnológico em projetos de mineração, ainda que dependa de uma série de variáveis para ser replicado em outras operações do setor. “Fatores como a queda no preço do minério de ferro e a dificuldade na contratação de máquinas, equipamentos e mão-de-obra, ou sua escassez, podem elevar muito o custo de implantação desse tipo de empreendimento. O não cumprimento dos prazos pré-estabelecidos, acidentes nas obras e fatores externos, de ordem política e econômica, também são fatores que podem inviabilizar esse modelo”, explica o diretor.

Especificações

Da lavra, o minério segue para a pilha de ROM, de onde passa à britagem primária, britagem e peneiramento secundários, britagem terciária e peneiramento terciário. A britagem primária é composta de um britador de mandíbulas, enquanto as britagens secundária e terciária contam com britadores cônicos. Nos sistemas de peneiramento são empregados três modelos vibratórios e um do tipo banana. A movimentação do minério será feita por transportadores de correia integrados, que formam o TCLD.

Ainda segundo Otoni, o substrato gerado pela mineração a seco pode ser utilizado na fabricação de novos produtos, como areia para pavimentação e tijolos para a construção civil.

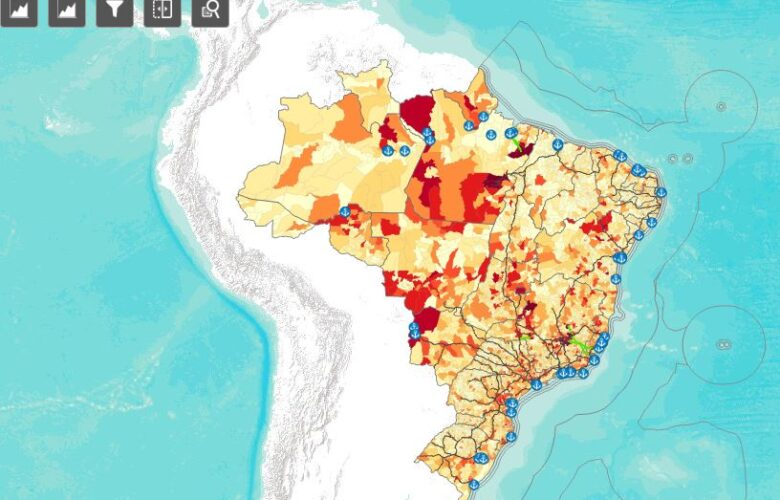

Foto em destaque: Projeção de TCLD, que terá 10,6 km de extensão