Para se obter o resultado esperado de uma balança integradora é necessário tomar alguns cuidados. Independente da sua aplicação, seja para grãos, minérios ou outro material sólido, é importante dar atenção a fatores diversos. Do local selecionado à correta execução de sua configuração. De modo que a medição de massa seja exata conforme esperado. Para isso, há alguns itens que precisam ser observados com mais atenção para que a operação ocorra sem problemas.

O primeiro passo é configurar o módulo integrador da balança para que a medição seja exata. Especial atenção deve ser dada a parâmetros críticos. Tais como distância entre roletes, o comprimento da correia, o diâmetro da polia do sensor de velocidade ou a massa do peso padrão utilizado na calibração. Caso o espaçamento entre roletes seja configurado incorretamente em 5%, a exatidão será afetada em 5%, pois a correlação é direta.

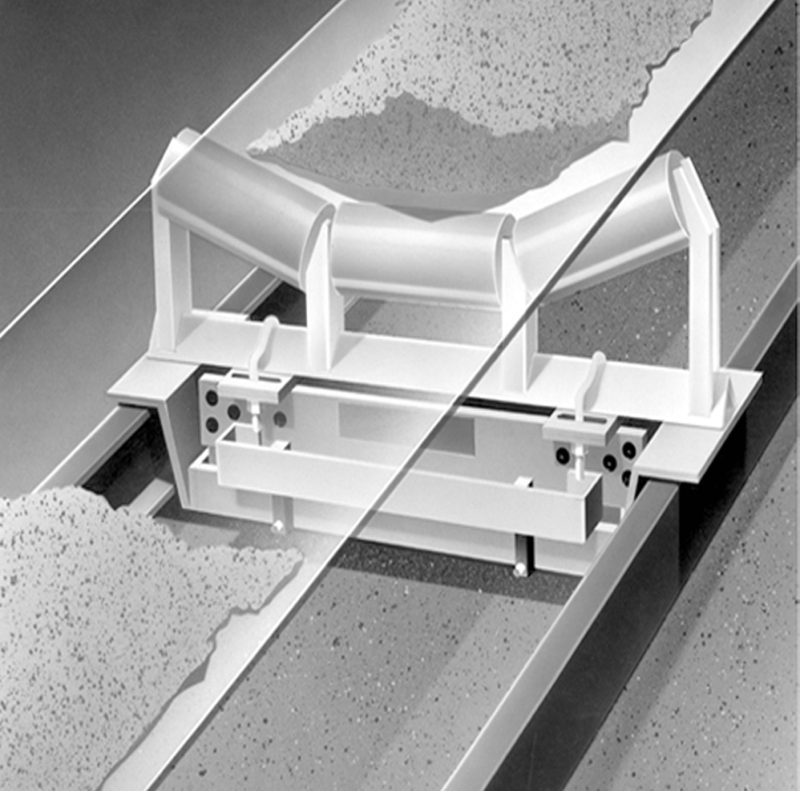

Altura de montagem do cavalete de pesagem

Falando em roletes, é importante determinar a altura exata de montagem do cavalete de pesagem. Esse é o maior e mais comum problema individual relacionado à exatidão, repetibilidade e linearidade de uma balança integradora. Em relação à correia, não deve ser muito alta ou baixa, existindo uma altura ideal. Caso a ponte de pesagem seja instalada muito abaixo em relação aos outros cavaletes, por exemplo, uma correia esticada poderia simplesmente “ignorá-la” (ausência de contato físico). E a correia passaria pela ponte de pesagem sem ser detectada. E se a ponte de pesagem estiver em uma posição mais alta, ocorrerá o efeito oposto, aumentando o peso medido e a inexatidão.

Mesmo com a correia corretamente tensionada no início (comissionamento), sua operação contínua pode levar a um maior tensionamento ou afrouxamento. Devido a uma gama de fatores, como variações de temperatura, tensionadores ineficazes, alterações na natureza do material transportado ou seu monitoramento incorreto.

Local adequado para a ponte de pesagem

Outra causa para redução a exatidão é o local não ideal para a ponte de pesagem. Correias de estilo côncavo ou convexo podem representar desafios consideráveis. Se for instalada muito próxima a uma inclinação, o material pode rolar pela correia e ser pesado novamente, provocando medições incorretas. O impacto na exatidão e repetibilidade nestas situações pode ser superior a 30%.

Vibração é outro elemento chave a se considerar na escolha do local de instalação da ponte de pesagem pois pode provocar o movimento das células de carga para cima e para baixo, gerando medições incorretas de até 2%. Instalar a ponte próxima a uma estrutura suportada pode ser uma boa alternativa para combater os efeitos de vibrações.

Vibração é outro elemento chave a se considerar na escolha do local de instalação da ponte de pesagem pois pode provocar o movimento das células de carga para cima e para baixo, gerando medições incorretas de até 2%. Instalar a ponte próxima a uma estrutura suportada pode ser uma boa alternativa para combater os efeitos de vibrações.

A qualidade da correia transportadora e seus componentes podem influenciar na exatidão. Uma estrutura projetada incorretamente ou que se deteriorou com o tempo pode não suportar adequadamente o peso do material. De modo que provoca torções e impacta a exatidão e repetibilidade em até 20%. Outro aspecto são os roletes, que podem estar desgastados ou não girarem adequadamente, criando atrito e vibrações que podem causar erros de até 10%. Mesmo correias novas podem apresentar até mais problemas que as mais antigas caso sejam de má qualidade pois seu design pode não ser adequado para uma balança.

Outro aspecto crítico: velocidade da correia

Outro fator é a velocidade muito elevada que pode fazer o material “saltar” sobre a correia. Se a pesagem ocorrer no exato momento em que este material que saltou estiver no ar, a carga correspondente não será medida. Velocidades de correia superiores a 6 m/s podem provocar erros de +/- 5%, o que pode ser crítico em aplicações com exatidões elevadas. Do mesmo modo, é importante que o produto que passa sobre a ponte de pesagem permaneça por um tempo suficiente para o registro exato da carga (tempo de retenção), de forma que as forças assentem sobre as células e a carga seja capturada antes do material sair da área de pesagem.

A oscilação na balança cria um efeito de ressonância e esta deve ser levada em consideração. Em sistemas de pesagem dinâmica, existe uma frequência natural associada à força que a correia exerce sobre a ponte de pesagem na medida em que tudo é suportado pelas duas células de carga. A carga, a distância entre os roletes e a velocidade da correia podem ter, em conjunto, o potencial de induzir uma oscilação com a mesma frequência natural das células de carga. Caso isto aconteça, todo o mecanismo pode tornar-se instável. Neste ponto, não se trata somente de um caso de exatidão e repetibilidade mas também de segurança. Para assegurar que isto não ocorra, a análise da aplicação é importante para determinar o coeficiente de frequência dinâmica da balança integradora.

Calibrações periódicas garantem exatidão

Quando uma balança integradora é instalada, uma “calibração de zero” é realizada para determinar os pesos e forças de todos os elementos, exceto o do material transportado. A dinâmica pode se alterar significantemente – seja após uma hora, um dia ou um mês – como resultado de diversos fatores como agregamento de material, o aparecimento de problemas na correia transportadora ou mudanças nas condições do ambiente. O usuário necessitará executar calibrações periódicas para garantir a exatidão, repetibilidade e linearidade.

Considere, por exemplo, a influência da temperatura no processo. Correias expostas ao tempo devem considerar diferentes condições de temperatura. As características de uma correia operando no início da manhã serão diferentes ao final do dia. De modo similar, variações de temperatura ao longo do ano também serão. Deste modo, a repetibilidade pode ser afetada caso a calibração não seja executada em diferentes momentos para considerar estes tipos de flutuações.

Além de compreender os tópicos descritos neste artigo, o usuário deve ter também especial atenção à própria balança integradora. O mercado dispõe de diversas opções e nenhuma é igual à outra. Designs com partes móveis como rolamentos, pivots ou molas representam fontes de atenção uma vez que estes elementos podem necessitar de manutenções constantes devido a desgastes a médio e longo-prazos.

Os outros elementos que constituem o sistema também não devem ser desprezados, como as células de carga e o sensor de velocidade. Células com a capacidade adequada para a aplicação, que possam suportar uma sobrecarga sem sofrer danos e o sensor de velocidade com a maior resolução possível para a aplicação da balança devem ser observados. O usuário deve avaliar estes elementos para a seleção da balança integradora que melhor atenda a sua necessidade de modo a obter as melhores exatidão, repetibilidade e linearidade de medição.

Autores: Matt Morrissey (Product Manager Weighing Technology – Siemens Canada) Roberto Anazawa (Application Specialist – Siemens Ltda.)