Por Reuber Koury, diretor de Projetos e Sustentabilidade

A retomada das operações da Samarco é marcada por compromissos, desafios e aprendizados que nos impulsionaram a repensar nosso processo produtivo, incorporando novas práticas e tecnologias. Neste sentido, a implementação do novo sistema de filtragem e disposição de rejeitos é um dos exemplos que marcam esta trajetória e o recomeço da empresa.

O sistema de filtragem de rejeitos nos permitirá desaguar o rejeito arenoso, que representa 80% do rejeito total gerado para posterior empilhamento a seco. Os demais 20% restantes, que é a lama, será contida na Cava Alegria Sul, que é um espaço rochoso e confinado, resultante da lavra do minério.

Para chegarmos até esta solução de processo e incorporá-lo em nosso sistema produtivo, superamos duas questões técnicas fundamentais: a alta escala do volume de material a ser filtrado e a forma de disposição final.

Pesquisa e desenvolvimento

Desde 2013, a Samarco investiu em pesquisa e desenvolvimento com o objetivo de selecionar um método de filtragem e disposição a seco dos rejeitos.

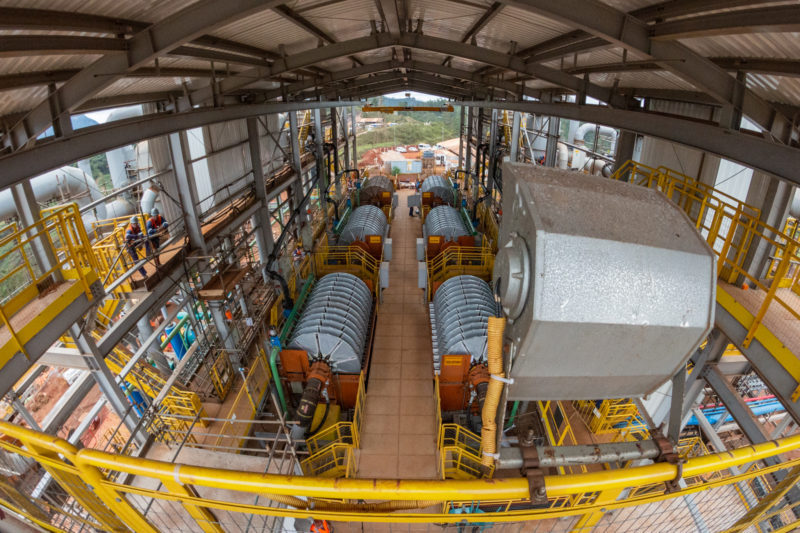

Dentre as tecnologias avaliadas que atendessem ao volume, às condições de processo e características do material, optamos pelo sistema que utiliza filtros de discos a vácuo com o uso de tecido como elemento filtrante. Solução esta que atende as premissas técnicas requeridas e também por já ser utilizada na Unidade de Ubu (ES), porém com outro material, que é o concentrado de minério de ferro.

O domínio prévio desta tecnologia reforçou nossa escolha técnica, uma vez que a experiência com estes equipamentos e o robusto conhecimento de nossos operadores facilitaram a assimilação desta nova etapa no processo produtivo.

No entanto, na filtragem de rejeitos foram necessários estudos e adaptações, que permitiram melhorias na configuração do próprio sistema.

Novo sistema de filtragem

Testes industriais e ensaios indicaram os ajustes necessários, por exemplo, na vazão do vácuo, adaptação volumétrica da caixa de alimentação, modificação do tecido filtrante e outros revestimentos internos do equipamento. Outra medida foi a adoção de bombas de filtrado, que possibilitou a redução da altura do prédio, de 38 para 19 metros.

Hoje, o novo sistema implementado na Unidade de Germano tem capacidade de processar mil toneladas por hora, volume compatível com nossa retomada operacional gradual, que é de 26% da capacidade instalada. O filtro de disco a vácuo é um equipamento compacto, que consegue oferecer uma boa relação entre a área de filtração útil e tamanho de equipamento. O sistema é composto por seis filtros, que garantirão a operação contínua.

Outro benefício deste sistema de filtragem é o reaproveitamento de cerca de 90% da água, que de forma rápida e eficiente, será recirculada no Concentrador 3, reduzindo a necessidade de água nova.

Outro benefício deste sistema de filtragem é o reaproveitamento de cerca de 90% da água, que de forma rápida e eficiente, será recirculada no Concentrador 3, reduzindo a necessidade de água nova.

Ao final do processo, todo o rejeito arenoso filtrado e seco, será manuseado por equipamentos de grande porte, como os caminhões fora de estrada, e destinado à Pilha de Disposição de Estéril e Rejeitos (PDER) Alegria Sul.

O empilhamento a seco, incorporado ao novo modelo de operação da Samarco, também nos exigiu uma robusta preparação técnica nos últimos anos. Para superar este desafio e garantir uma disposição contínua e segura, foi construída uma plataforma de 140 mil metros quadrados, equivalente a 15 campos de futebol.

Esta plataforma servirá como base da nova pilha, propiciando uma distribuição e disposição do material de forma muito mais homogênea e segura. Para isso, foram dimensionados sistemas de drenagem robustos. Cabe destacar que no pico das obras, do sistema de filtragem, foram envolvidos cerca de 2.000 trabalhadores entre empregados diretos e indiretos.

Centro de monitoramento e inspeção

Na Samarco, em nossa cultura técnica, o monitoramento das variáveis do processo de empilhamento é fundamental. Desta forma, a PDER Alegria Sul também será acompanhada pelo Centro de Monitoramento e Inspeção (CMI) que conta, atualmente, com mais de mil instrumentos e equipamentos, além de equipe geotécnica especializada que realiza inspeções periódicas em campo. A nova estrutura de disposição será monitorada 24 horas por dia, sete dias por semana.

Nossa retomada da produção ocorre após cinco anos e é fruto de muito trabalho, dedicação e aprendizado. De forma gradual, priorizando a segurança e as questões ambientais, evoluímos e seguimos em frente, certos que o novo sistema de disposição de rejeitos contribuirá para uma operação mais sustentável.

Mas, reforçamos que, a busca por novas tecnologias de filtragem e disposição de rejeitos e por um padrão de operação com menor impacto não se esgotam na retomada das operações. Avançaremos firmes no propósito de fazer uma mineração diferente.