Ele saiu de Canaã dos Carajás direto para Tucumã, cidade de cerca de 40 mil habitantes, separada por uma rua de Ourilândia do Norte, famosa por abrigar a mina de níquel Onça Puma, da Vale Base Metals, subsidiária da Vale, no estado do Pará. Havia finalizado a implantação de uma mina subterrânea de cobre e ouro para a OZ Minerals e foi contratado para construir outra, a céu aberto, também de cobre, para a EroBrasil.

Nada de novo no front de sua trajetória profissional até hoje. Além desses dois projetos mais recentes, já havia estado no P3P – Terceira Pelotização, que aumentou a capacidade de produção da Samarco, em 2008, em 7,5 Mtpa de pellets feed, elevando-a a um total de 21,5 Mtpa. Partiu de imediato para outra empreitada ainda mais gigantesca: a construção do Minas-Rio, da Anglo American, com capacidade de produção de 26,5 Mtpa, em Conceição do Mato Dentro. Lá ficou durante 8 anos – seis deles até produzir o primeiro concentrado de minério de ferro e outros dois realizando o ramp up da planta de beneficiamento e dando apoio à equipe de operação. Em 2016, seguiu para a Serra do Salitre, ainda no estado de Minas Gerais, com o propósito de erguer o complexo mineroindustrial da Yara, para a produção de concentrado fosfático.

Thiago de Assunção Costa está há dois anos à frente do Projeto Tucumã, ex-projeto Boa Esperança, atualmente com 92% de seu cronograma concluído, como diretor de Projetos da EroBrasil. “Extremamente focado”, como ele mesmo se define, sua meta hoje é uma só: produzir o primeiro concentrado de cobre da planta e, repetindo a mesma trilha que já percorreu em quatro oportunidades anteriores e que conhece bem, consumar o ramp up da instalação e, quem sabe, participar do primeiro ano da operação do projeto.

Nesta entrevista exclusiva à In the Mine, Costa relembra o histórico da futura mina paraense, cujos direitos minerários foram adquiridos pela então Mineração Caraíba (MCSA) ainda em 2007, antes de sua aquisição pela Ero Cooper. Fala também da geologia do depósito mineral de Tucumã, das mudanças no conceito original do projeto em 2021, da possibilidade de aproveitamento de subprodutos e de uma provável evolução futura para uma operação subterrânea.

Explica a lavra e a rota de processo, valores de CAPEX e OPEX, programas sociais e condicionantes ambientais – nada menos que 247 exigências. Por fim, revela que odeia futebol, que sua maior realização – e único hobby – é a família e que sua maior decepção são as questões públicas no Brasil. Extremamente simpático, articulado e prático, dá um “conselho” a jovens engenheiros de produção: “Não tenham preguiça e façam tudo bem-feito para fazer de uma só vez”.

ITM: Os direitos minerários do projeto Tucumã foram adquiridos pela Mineração Caraíba em 2007. Pouco depois, a própria Caraíba foi adquirida pela canadense Ero Copper. O que levou a empresa a investir em Tucumã, somente em 2022?

Costa: Sim. A Caraíba adquiriu os direitos de Tucumã em 2007 e concluiu o seu primeiro estudo de viabilidade em 2012, que foi bastante positivo, apesar de baseado em poucas sondagens. Em 2015, esse estudo foi atualizado. Mas, então, aconteceu a inundação da mina Morro do Pilar, em Jaguarari (BA), paralisando suas operações. Obviamente, não havia dinheiro para implementar Tucumã, assim como não havia sinalização de elevação dos preços do cobre. Em 2017, a Ero comprou a Caraíba e Tucumã ficou em stand by, com uma ou outra atividade de sondagem. Em 2021 foi decidida a realização de um novo estudo de viabilidade, agora com a cara da Ero e com novos componentes de mercado, que indicavam um forte aumento das cotações de cobre a partir de 2024-25, em razão da maior demanda e da escassez de oferta do metal. Hoje estamos confirmando a previsão daquele estudo, finalizado em agosto de 2021. Em fevereiro de 2022, o board da empresa, no Canadá, aprovou o projeto.

ITM: Qual é a conformação geológica do depósito, teores de minério, subprodutos, recursos e reservas?

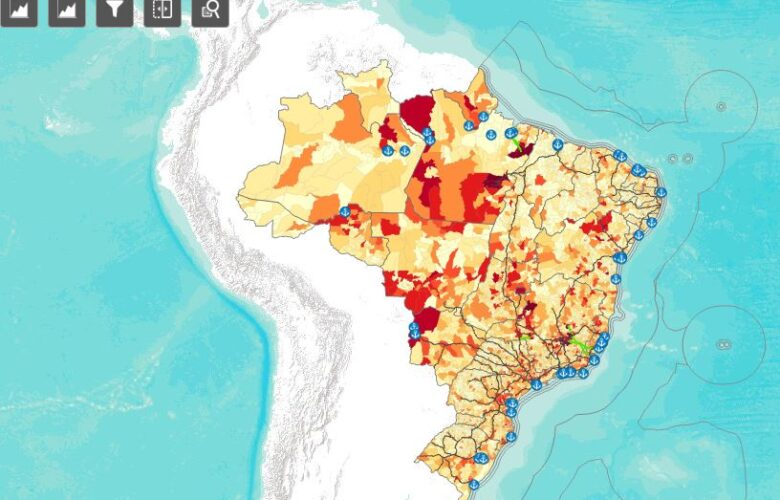

Costa: Tucumã fica no bloco sul da província mineral de Carajás, no Pará, próximo a duas operações de cobre da Vale Base Metals: a mina de Sossego, em Canaã dos Carajás, e a mina Salobo, em Marabá. Logo é uma região propícia à mineração de cobre. Nosso depósito em Tucumã é composto por rochas vulcano-sedimentares e granitóides, numa formação do tipo colina isolada, que deu origem ao morro Boa Esperança, nome original do projeto. Ou seja, não é um trend de minério alongado e extenso. Temos ali uma brecha de quartzo e magnetita, sendo que o cobre é o minério principal, presente em sulfetos de calcopirita. Além do cobre, temos magnetita, espécie de minério de ferro, como subproduto, em cerca de 15 a 20% do depósito. Os recursos medidos e indicados são de 44 Mt, com teor médio de 0.87 de cobre, e reservas de 42 Mt, com teor médio de 0.86. Do ponto de vista geológico, são rochas metamórficas e intrusões ígneas contendo tonalito, diorito, gnaisse e migmatito.

ITM: Você disse que o estudo de viabilidade realizado em 2021 “tinha a cara da Ero”. Como é essa “cara”?

Costa: O perfil da Ero é muito mais agressivo, no sentido de buscar um crescimento maior do que a Caraíba teve no passado. O estudo de viabilidade de 2012 serviu de base à LP (Licença Prévia) que recebemos nesse ano e tinha um conceito de projeto completamente diferente do que temos hoje. A capacidade da planta de beneficiamento, por exemplo, era de 2,3 Mtpa. Hoje, estamos construindo uma planta de 4 Mtpa. Antes, havia uma pré-concentração por jigagem após as etapas de britagem e peneiramento. Essa jigagem não existe mais. Também havia uma barragem convencional de rejeitos que, em razão dos acidentes ocorridos com a Samarco e a Vale, foi substituída por um sistema de dry stacking, de filtragem e empilhamento do material. São modernidades surgidas nos últimos dez anos que foram incorporadas ao projeto. Além disso, nossas reservas aumentaram desde 2012, exigindo a ampliação da planta.

ITM: Qual é a vida útil da mina?

Costa: No projeto anterior, de 2,3 Mtpa, seria de cerca de 20 anos. Não se constrói mais nenhuma mina para durar 20 anos, a não ser que seja uma S11D (produtora de minério de ferro da Vale, em Carajás), que é gigantesca. Hoje, uma mina normal tem vida útil de 12 anos. É o caso de Tucumã. Obviamente, essa estimativa pode mudar. Há muito minério inferido que ainda será sondado nos próximos anos e provavelmente se transformará em recurso medido e inferido, que terá de ser lavrado. Mas, a princípio, devemos considerar que o investidor quer gastar o mínimo necessário e lavrar o máximo de minério no menor tempo possível, até para ter um retorno rápido do investimento. É dessa agressividade que eu falo quando me refiro à Ero. Provavelmente, a Caraíba seria mais conservadora. Talvez ampliasse a planta para 2,8 ou 3 Mtpa. A Ero já planejou uma planta de 4 Mtpa porque acredita que teremos mais minério para lavrar.

ITM: O que implica em campanhas contínuas de exploração, certo?

Costa: Com certeza e aponta também para a possibilidade de abertura de uma mina subterrânea no futuro, como tem acontecido com todas as minas de cobre do mundo: começar com uma mina a céu aberto para depois partir para uma operação subterrânea. Nas campanhas feitas até hoje, temos dois ou três furos com profundidades maiores que os demais, entre 500 ou 600 m. E suas amostras comprovam a ocorrência de minério nesse subsolo mais profundo. Como o custo de furos mais longos é maior, decidimos abrir a mina a céu aberto primeiro. Então, quando a cota 4, que deve descer uns 600 m, chegar a 300 m, colocamos a sonda e já estaremos economizando 300 m de furo. Na visão do investidor, tanto faz ter um recurso medido e indicado que será lavrado em 2035 ou daqui a cinco anos. Até porque não é intenção da Ero vender Tucumã, mas operar a mina e produzir, como faz na Caraíba e em Xavantina (MT). Se o interesse fosse vender, faria todo o sentido fazer mais furos para agregar valor ao depósito.

ITM: Vocês também pretendem aproveitar os recursos de magnetita?

Costa: Ainda estamos avaliando essa possibilidade. Há pessoas interessadas, mas a logística de Tucumã não é muito indicada para o transporte dos grandes volumes de minério de ferro. Hoje, seria um transporte por caminhões rodoviários a uma distância de cerca de 900 km, entre a mina e o porto de Vila do Conde, em Barcarena (PA), o que é bem complicado. Uma alternativa é a Estrada de Ferro Carajás (EFC), já que o projeto Tucumã fica a uns 200 km da mina S11D. Por isso, estamos conversando com a Vale sobre o uso da ferrovia.

ITM: Quais equipamentos estão sendo usados na lavra?

Costa: Estamos concluindo a fase de pre-stripping, para abertura da mina, iniciada em agosto de 2022. Naquela época, ainda tínhamos um pouco de saprolito, um material difícil de lidar e bastante escorregadio em dias de chuva, e usamos caminhões 8×4 da Mercedes-Benz e articulados da Volvo. Como já chegamos na rocha e as estradas estão excepcionais, não precisamos mais do caminhão articulado. É uma lavra simples: após o desmonte da rocha com explosivos, usamos escavadeiras de 45 e 70 t para carregar o caminhão, que leva o minério para o Rom pad. São cinco escavadeiras e entre 25 e 30 caminhões, dependendo se o período for seco ou chuvoso. Também temos tratores de esteira, retroescavadeiras, motoniveladoras e caminhão pipa. Tanto o pre-stripping quanto a lavra, nos primeiros cinco anos de operação da mina, foram terceirizados para a Fagundes Mineração.

ITM: O planejamento de lavra também foi terceirizado?

Costa: Não. O planejamento de curto, médio e longo prazo, é realizado por nossa equipe, que determina onde e como o minério será lavrado. No máximo, a Fagundes nos apóia no planejamento de curto prazo.

ITM: Quais são as etapas e equipamentos de beneficiamento?

Costa: Temos britagem primária, secundária e terciária, todas da Metso. Há um britador de mandíbulas C160 na britagem primária e outros três britadores cônicos HP6, um na britagem secundária e dois na terciária, com peneiras também Metso fechando cada circuito. O minério britado segue por uma correia transportadora até a pilha-pulmão, que alimenta o moinho de bolas FLSmidth e a ciclonagem, em um circuito também fechado. As próximas etapas são de flotação em células-tanque, nova moagem e flotação Jameson (célula de flotação de espuma de alta intensidade). Há também uma flotação só para separar a pirita contida no minério de cobre e tanto o concentrado de cobre quanto o rejeito passam por espessamento e filtragem. O concentrado do filtro segue para o transporte, enquanto os rejeitos são empilhados. Eu gostaria de destacar que as duas células Jameson são uma inovação tecnológica do projeto, sendo a segunda flotação desse tipo instalada no Brasil. A primeira está na mina Morro do Pilar, da Caraíba, e obteve excelentes resultados.

ITM: Qual o avanço do cronograma do projeto hoje?

Costa: A área seca (processo anterior à moagem) já foi construída e comissionada. Em fevereiro, começamos a produzir e estocar o minério em pilha. Hoje, cerca de 92% do projeto foi concluído. Em março, os moinhos foram testados com água e devemos operar a flotação em abril, com produção do primeiro concentrado entre final de junho e início de julho. Falta apenas finalizar a montagem, com alguns itens que sempre ficam por último num projeto, como o fechamento das tubulações e o lançamento dos cabos de energia elétrica. A subestação principal está energizada desde 20 de janeiro e estamos montando as subestações secundárias. Todos os equipamentos do beneficiamento também já foram posicionados e montados.

ITM: Quais são os custos Capex e Opex do projeto? E qual será a produção beneficiada?

Costa: Nosso Capex está em torno de US$ 305 milhões. Quanto ao Opex, como a mina ainda não está em operação, a referência é o valor estimado no Estudo de Viabilidade de 2021, de cerca de US$ 18,6 por tonelada processada. A produção beneficiada varia conforme o teor de minério contido no ROM, que não é constante. Em média, devemos produzir entre 40 e 45 mtpa de concentrado de cobre.

ITM: Quais foram os maiores desafios para a implantação do projeto?

Costa: Estamos próximos das cidades de Tucumã e Ourilândia do Norte, que já não são cidades tão pequenas, com cerca de 40 mil e 33 mil habitantes, respectivamente. Somos a primeira mineradora de Tucumã, enquanto Ourilândia do Norte tem a mina de níquel Onça Puma, da Vale Base Metals. O maior desafio nessa região ainda é a logística. Os eletrocentros das subestações elétricas, por exemplo, foram fabricados na Weg, em Santa Catarina. O transporte do primeiro módulo demorou 26 dias, a partir de Itajaí, cortando todo o país, um percurso em que a carreta teve nada menos que 22 pneus furados.

ITM: Como vocês lidaram com a questão de mão de obra?

Costa: Já em 2022 levamos o SENAI (Serviço Nacional de Aprendizagem) para Tucumã. Um fato curioso é que, quando a carreta do SENAI começou a percorrer as ruas anunciando o treinamento, ninguém se inscreveu para os cursos. O pessoal não sabia o que era SENAI e nem o que era mineração. A atividade econômica local é pecuária, com criação de gado de corte. Então mudamos nossa estratégia e fomos bater de porta em porta, explicando sobre o projeto e o treinamento. Conseguimos formar várias turmas e hoje temos fila de interessados nos cursos. Inclusive, reformamos uma escola da cidade para abrigar as turmas. O saldo positivo é que chegamos a ter mais de 1.500 contratados nas obras de implantação, que são da região e passaram pelo treinamento do SENAI. Agora, na operação, 66% dos empregados são de pessoas da região.

ITM: Vocês também chegaram a aproveitar parte da equipe do projeto Araguaia, da Horizonte Minerals, que foi desmobilizado em 2023, certo?

Costa: Houve um contexto para essa situação. A Milplan, que faz a montagem eletromecânica em Tucumã, também fazia esse trabalho no projeto Araguaia. O pessoal de lá já estava treinado e foi desmobilizado de repente. Então, nós absorvemos parte dessa turma. Alguns foram para o S11D e outros para projetos da própria Horizonte Minerals. Quem sabe, quando finalizarmos a montagem, a Horizonte retome seu projeto e eles possam voltar.

ITM: Quantos empregados estão trabalhando hoje?

Costa: Temos entre 2 mil e 2,3 mil pessoas mobilizadas, entre os quais 150 a 200 são funcionários próprios. Na fase de operação teremos entre 550 e 600 empregados, entre próprios e terceirizados da Fagundes Mineração, que devem morar em Tucumã ou em Ourilândia do Norte.

ITM: Você já notou um maior afluxo de pessoas para essas cidades desde o início do projeto?

Costa: Com certeza. No mínimo, houve um aumento de 5% da população de Tucumã, o que é significativo para uma cidade com cerca de 40 mil habitantes. Ainda que não seja um aumento que acontece do dia para noite, ele se dá num período muito curto. Além do maior afluxo de pessoas, vemos o aumento da arrecadação de impostos, que eleva o a circulação de dinheiro na cidade e a disponibilidade de produtos e serviços. Esse é o lado bom. O lado ruim é a inflação dos preços de aluguel, por exemplo, até porque a oferta fica pequena diante de uma alta demanda. São ônus e bônus que se vê em municípios mineradores. Mas ainda acho que os bônus são maiores.

ITM: Falando em bônus, quais foram as contrapartidas ambientais para licenciamento do projeto?

Costa: Temos um programa que foi definido com a Secretaria de Meio Ambiente e Sustentabilidade (SEMAS) do Pará, quando obtivemos a Licença de Instalação (LI), em 2021. Esse programa contempla 247 condicionantes ambientais, cujos indicadores devem ser reportados semanalmente ao órgão ambiental para atestar a regularidade de nossa atuação.

ITM: Quais são os objetos dessas condicionantes?

Costa: Há o monitoramento da qualidade da água e dos níveis de emissões, ruídos e poeira, por exemplo. Algumas tratam de melhorias na infraestrutura da cidade, caso do trecho de 15 km de terra da estrada que atende a uma aldeia indígena, que já recuperamos e hoje está em condições melhores que o trecho de asfalto. Também já concluímos o reassentamento das famílias que viviam onde hoje é nossa planta. Temos que realizar programas sociais na cidade, manter áreas preservadas e catalogar, resgatar e realocar animais, além de registrar e catalogar os espécimes de flora existentes na área do projeto. Durante a supressão vegetal, encontramos 13 sítios arqueológicos, que foram resgatados e estão no museu de Marabá. Construímos um viveiro de mudas e só podemos cortar árvores com diâmetro acima de 30 cm, repondo cada exemplar com o plantio de um novo, da mesma espécie. A destinação da madeira cortada é definida pela SEMAS. Parte dela pode ser usada como cavaco para nossas estações de tratamento de água e efluentes, escoramento das obras ou reforço das pontes da comunidade.

ITM: E quanto aos programas sociais? O que vocês têm realizado?

Costa: Realizamos muitos programas já, nas áreas de Comunicação Social, Apoio à Diversidade da Economia local, Educação Ambiental e Apoio à Saúde. Na Comunicação Social, por exemplo, temos o Portas Abertas, para divulgar informações socioambientais e dar transparência às atividades e impactos do projeto para a comunidade local, órgãos públicos, empresas privadas e associações comerciais, entre outros. Para promover a economia, criamos subprogramas voltados a fornecedores locais e associações de produtores rurais, além de parcerias com o SENAI, como já falei, SEBRAE (Serviço Brasileiro de Apoio às Micro e Pequenas Empresas), SESI (Serviço Nacional de Aprendizagem Industrial) e associações comerciais de Tucumã e Ourilândia do Norte. Em Tucumã, alguns destaques são a construção de uma área de exposição para a Feira de Artesanato da cidade, o apoio ao Campeonato Municipal de Futebol, a doação de caminhões de coleta de resíduos, o projeto Jovens do Futuro para alunos em situação de vulnerabilidade social e a reativação e reforma da academia de karatê, também para alunos de escolas municipais.

ITM: O projeto é próximo a comunidades indígenas?

Costa: O projeto fica a 13 km de uma aldeia dos Caiapós e não causa qualquer impacto à essa comunidade indígena e à dos Xicrin, também próxima. Temos uma interação forte com o escritório local da Funai (Fundação Nacional dos Povos Indígenas), que faz a intermediação com os indígenas. Os Caiapós, por exemplo, usam a estrada que passa em frente ao projeto para ir até a cidade e já solicitaram contribuições à aldeia, que nós atendemos, sempre através da Funai.

ITM: Pessoalmente, o que significa implantar um projeto a partir do zero como Tucumã?

Costa: Tucumã é o quinto projeto de implantação do qual participo e o terceiro em que começo do zero. Nessa trajetória, é claro que já cometi alguns erros. Mas procuro inovar e não cometer o mesmo erro novamente. Um desafio sempre presente é a acomodação dos empregados, que trazem suas famílias e podem não encontrar uma boa escola, um bom hospital, um clube ou uma academia como os que tinham em suas cidades de origem. Essas pessoas precisam estar motivadas para permanecer no projeto, principalmente na fase de obras, que é bem difícil, complexa e dinâmica. Isso só acontece se as famílias dessas pessoas também estiverem motivadas. Assim, investimos muito na escola e reformamos um clube da cidade, entre outras ações. É fazer isso ou enfrentar uma rotatividade alta a cada seis meses, o que faz com que o projeto perca seu histórico e a identidade que havia sido criada com a primeira equipe.

ITM: De quais projetos de implantação você participou?

Costa: O primeiro onde trabalhei foi o P3P – Terceira Pelotização, da Samarco, iniciado no final de 2005. Em 2008, quando a implantação foi concluída, fui para o projeto Minas-Rio, da Anglo American, onde fiquei até 2016. O Minas-Rio foi um projeto extremamente desafiador e cheguei lá antes que se cortasse a primeira árvore. Foi um aprendizado fora do comum para mim. Produzimos o primeiro concentrado de minério de ferro em 2014 e fiquei até 2016, para fazer o ramp up da planta e dar apoio ao pessoal da operação.

ITM: E os outros três projetos?

Costa: Teve a implantação do Complexo Mineroindustrial de Serra do Salitre, da Yara, também em Minas Gerais. Cheguei em 2016, construímos e colocamos em operação as instalações de mineração, produzindo o primeiro concentrado fosfático no final de maio de 2018. Lá também fiquei na mina mais um ano, até meados de 2019, acompanhando a operação. Nesse mesmo ano fui para Carajás (PA), implantar o projeto Pedra Branca, uma mina subterrânea de cobre e ouro da Oz Minerals. Saí em janeiro de 2022, quando o projeto passou a operar e vim para o projeto Tucumã, da Ero.

ITM: Em alguns desses projetos, você ainda permaneceu um ano após o início da operação, o que não é muito usual…

Costa: Sim. Sempre se fala que há uma rixa entre o pessoal do projeto e o da operação. Eu costumo dizer que a operação acha que vai ganhar uma Ferrari nova, enquanto o projeto só tem dinheiro para comprar um Fiat Uno sem portas. O fato é que a expectativa e a realidade são muito diferentes, o que nem sempre é fácil de entender e aceitar e pode acabar em confusão. O segredo é que o projeto seja bem-feito para evitar problemas com a operação. Eu sempre faço um projeto como se ele fosse para mim mesmo e ninguém quer errar quando faz algo para si mesmo.

PERFIL

Nasceu em: 06 de março de 1979, no Rio de Janeiro (RJ). Foi um acidente de percurso, porque meu pai viajava muito. Tenho um irmão que nasceu em São Paulo (SP) e outro que nasceu em Manaus (AM). Mas morei só um ano no Rio e fui para Minas Gerais

Mora em: Alterno entre Tucumã (PA) e Belo Horizonte (MG), onde minha família mora

Trajetória acadêmica: Engenheiro mecânico formado em 2001 pela UFMG (Universidade Federal de Minas Gerais). Pós-graduado em Gestão de Pessoas pela Fundação Dom Cabral e em Gestão de Negócios pela Universidade de Pretória, na África do Sul

Trajetória profissional: Comecei em 1999 na ABB – Asian Brown Boveri, na área de linhas de transmissão, subestações e equipamentos de geração de energia. Fui para a Samarco (2004), Anglo American (2008), no Minas-Rio e na operação de Pedra Branca do Amapari (AP), Yara (2016), OZ Minerals (2019) e EroBrasil (2022), no projeto Tucumã

Família: Sou muito bem-casado, com uma filha e dois filhos, de 13, 10 e 6 anos, que são uma benção de Deus na minha vida

Time de futebol: Passei a odiar futebol numa final de campeonato, em 1986. O juiz roubou e eu nunca mais assisti a um jogo, joguei ou torci para algum time. Odeio desonestidade e falcatruas. Gosto de basquete americano

Um hobby: Ficar com minha família no pouquinho de tempo que tenho disponível

Um mestre ou ídolo: Jesus Cristo

Maior decepção até hoje: Maior decepção até hoje: As questões públicas no Brasil. Temos muitas coisas para resolver na sociedade, como a fome, a falta de educação e saúde. Precisamos nos empenhar em promover o bem-estar das pessoas, setor público e privado.

Maior realização até hoje: Minha família

Um projeto de vida ou profissional: Hoje, é entregar Tucumã. Sou extremamente focado. Quando entro em um projeto, não saio enquanto ele não estiver operando e dando resultado para a empresa

Um conselho a jovens engenheiros mecânicos: Primeiro, não tenham preguiça. Não adianta entrar no Google ou no Chat GPT e achar que eles vão resolver seus problemas. É preciso correr atrás e viver as situações para encontrar uma solução. Além disso, façam tudo bem-feito para fazer de uma vez só, inclusive porque o esforço para fazer malfeito pode ser até maior. Meu primeiro chefe, na ABB, quando eu tinha 20 anos, me disse: “Se você não estiver fazendo nada na empresa, já está na frente de 50% das pessoas que só fazem besteira”