Parte I

- Introdução

O reaproveitamento dos resíduos da mineração surge como resposta a essa pressão, porém, as soluções implantadas são incipientes e demandam muita pesquisa e estudos de mercado e de viabilidade técnico-econômica. Ressalta-se que o aproveitamento de resíduos em produtos ambientalmente seguros e competitivos no mercado é tarefa complexa e deve ser realizado de maneira criteriosa e envolver ensaios de caracterização tecnológica. É nesse contexto que serão elencados os aspectos críticos relacionados ao reaproveitamento de resíduos.

A quantidade de resíduos gerados na mineração de ferro é desproporcional, superando a casa das centenas de milhões de toneladas. Levantamento realizado nas 20 maiores minas de ferro de Minas Gerais mostrou que, somente em 2015, foram geradas cerca de 264 milhões de toneladas de produtos (Granulado, Hematitinha, Sinter Feed e Pellet Feed) e cerca de 300 milhões de toneladas de resíduos, sendo 183 Mt de estéreis e 112 Mt (70 Mm³) de rejeitos (considerando-se uma densidade média de 1,6 t/m³ para o rejeito).

Esse universo amostral representa cerca de 90% do total da geração de resíduos (estéril + rejeitos) no Quadrilátero Ferrífero. Os passivos gerados pela produção do minério de ferro ao longo de décadas ainda não estão devidamente quantificados, dificultando estimar as possibilidades de reaproveitamento e a mitigação de tais impactos.

-

Impacto do ROM (Run of mine) na variabilidade dos resíduos

Na mineração de ferro, existe enorme diferença no ROM de cada mina, devido à grande variação dos tipos de minério existentes em cada jazida, considerando a mineralogia, petrografia e seus respectivos teores, além da diluição com materiais estéreis.

Cabe ressaltar que, conforme as características do ROM e das especificações dos produtos decorrentes do beneficiamento (concentrados, pelotas etc.), cada planta tem ainda seu processo específico, o que também impacta nas características finais do material a ser descartado.

Quando o beneficiamento ocorre a úmido, o rejeito é caracterizado pela presença de duas fases: sólida e líquida. O material descartado do processamento mineral é disposto em barragens de contenção de rejeitos, em suspensões contendo de 30% a 50% de sólidos em peso. Na indústria da mineração, utiliza-se a seguinte classificação para os rejeitos: rejeitos grossos ou granulares, maiores do que 50µm; rejeitos finos, com diâmetro abaixo de 50µm e lamas ou rejeitos ultrafinos, constituídos por partículas menores do que 10µm (WOLFF, 2009).

Para avaliar o seu reaproveitamento, deve ser realizada a caracterização tecnológica para cada fração (grossa e fina) envolvendo a caracterização mineralógica, granulométrica, química e ensaios tecnológicos específicos para um determinado emprego, bem como seu uso final.

Na composição do ROM, temos distintos tipos de minérios e estéreis: hematita (martita, granular e especularita), hematita goethítica, itabirito compacto, itabirito anfibolítico, itabirito carbonático, itabirito laterítica célicos, itabirito friável silicoso, itabirito duro, itabirito friável pobre, itabirito compacto, itabirito goethítico, itabirito manganesífero, magnetita, limonita, itabirito ocre, itabirito dolomítico, goethita, argila, argila laterítica, canga conglomerática, canga detrítica, canga química, capeamento rolado, capeamento laterítico, carbonatos, clorita xisto, depósitos sedimentares, coberturas recentes, cobertura laterítica com rolados, filito, saprolitos, gibbisita, caulinitas, material argiloso, metabásica, quartzito, solo laterítico, siltitos, quartzito Moeda, filito Batatal, xisto Piracicaba, zona limonítica brechada, etc. Os estéreis compõem as pilhas de ROM através da diluição do minério nas frentes de lavras e lentes dentro do minério, impactando também nas características do rejeito.

Apesar de haver uma operação de homogeneização do minério oriundo das frentes de lavra, a disposição dos rejeitos nas bacias de rejeito acontece de forma totalmente aleatória, não se relacionando a qualquer critério de controle (teores, composição, granulometria, etc).

A depender do uso final que se pretende dar ao material reaproveitado, essa disposição aleatória do rejeito dificulta um eventual controle de processo para fins de uniformidade na alimentação em uma nova planta industrial. Assim, o rejeito (com sua fração grossa e fina) também apresenta enorme variação em termos de composição mineral, teores e granulometria dos minerais de ganga assim considerados até aquele momento, dificultando a obtenção de uma amostra representativa e impactando a avaliação da caracterização tecnológica.

O processo de separação do rejeito em frações grossa e fina não é prática em todas as empresas mineradoras de ferro, impactando na possibilidade de empilhamento a seco da fração grossa e menor necessidade de barragens que somente receberiam a fração fina, bem como na característica final.

3. Fatores limitantes gerais

O reaproveitamento de rejeitos, para ser efetivado, necessita que sejam observadas algumas condições, incluindo-se ensaios tecnológicos e avaliações diversas, os quais são determinantes na viabilidade desse propósito, a saber:

- Caracterização tecnológica dos resíduos e seus subprodutos

Como já afirmado, a caracterização tecnológica dos resíduos (caracterização mineralógica, granulométrica, química e ensaios tecnológicos específicos para um determinado emprego) faz- se necessária, considerando a variação do ROM e as tecnologias de beneficiamento utilizadas;

- b) Faixas de variação possíveis dentro da caracterização tecnológica para seu reaproveitamento

É fundamental que seja observada a faixa máxima de variação dos subprodutos para que se defina sua qualidade ou especificação visando sua posterior utilização. Estudos conclusivos devem ser realizados para que se defina o intervalo dessa variação;

- c) Caracterização tecnológica dos produtos que utilizaram os subprodutos dos rejeitos de minério de ferro

A utilização dos resíduos exige uma etapa de caracterização tecnológica para avaliar os possíveis impactos negativos e a verificação da possibilidade do aproveitamento destes rejeitos em outras cadeias produtivas (construção civil, cimento, cerâmica etc.);

- d) Custo da logística dos resíduos

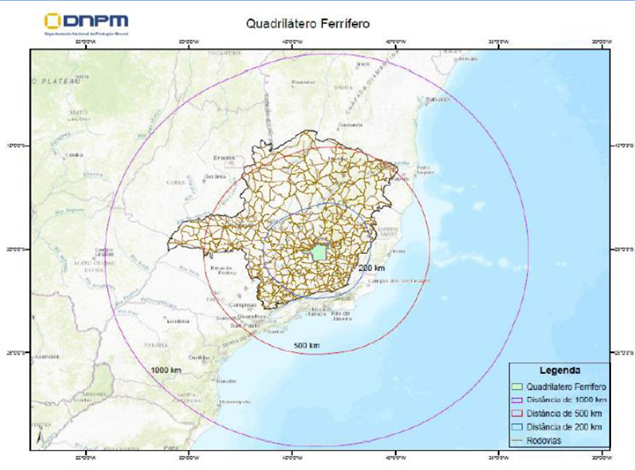

A mineração de ferro tem uma das estruturas de transporte de minério mais competitivas em termos mundiais (com integração mina/transporte/porto) para seus produtos (Bitolados, Sinter feed, pellet feed e pelotas). No caso dos resíduos não existe essa integração e o uso de caminhões rodoviários teria alto incremento de custo e impacto na infraestrutura (item e). A distância de transporte ao mercado consumidor é um fator crítico na avaliação da viabilidade do reaproveitamento dos resíduos (figura 01);

- e) Impactos do transporte dos resíduos na logística

Para se ter uma dimensão da escala do reaproveitamento de rejeitos, estimando-se um aproveitamento de 200 Mt de resíduos por ano, seriam necessários 40.000 caminhões por dia, com capacidade de carga de 20 toneladas durante 250 dias úteis/ano. Cada 1 Mt de resíduos gera a necessidade de 200 caminhões/dia em ciclos que variam conforme a distância do mercado consumidor. Sem considerar o impacto nas estradas e um maior congestionamento do trânsito, haveria substancial elevação na quantidade de acidentes e necessidade de reparos nas vias;

- f) Estruturas de armazenamento dos produtos e subprodutos ao longo do fluxo produtivo

De acordo com o tipo de produto e seu uso posterior, a necessidade de estrutura de transporte interno e o fluxo produtivo exigem a utilização de estruturas de armazenamento/estocagem bastante específicas, necessitando de investimentos com impacto no custo de capital. Um erro da avaliação dessa estrutura pode também causar gargalos na produção e nas vendas;

- g) Escala de geração dos rejeitos e descompasso com seu reaproveitamento

Cada utilização do rejeito vai possibilitar uma escala de consumo, sendo algumas de pequeno volume. A quantidade de rejeito é significativamente mais elevada que a capacidade de consumo;

- h) Disponibilidade de capital

Necessidade de linhas de crédito para apoiar o setor e viabilizar a operacionalização do reaproveitamento dos resíduos dentro de parâmetros de competitividade, sustentabilidade e relação custo benefício economicamente aceitável;

- i) Custos específicos conforme o aproveitamento do subproduto (classificação e adequação granulométrica, custo de secagem, etc.)

Para verificação da possibilidade do aproveitamento desses rejeitos, faz-se necessária sua criteriosa avaliação e caracterização. Cita-se o exemplo do processo de geração de pozolanas, que exige controle de qualidade mais rígido de teores e umidade na alimentação (secagem) e rigoroso controle do processo de queima/calcinação no forno (variáveis de operação). Neste caso, a viabilização do uso de rejeitos para produção de pozolanas envolve maior custo de capital (CAPEX) e maiores riscos (operacional, mercado, etc);

- j) Impactos no desempenho/durabilidade e certificação dos produtos

O mercado exige que, na aplicação dos resíduos, não se incorra em maior custo de produção e de utilização e que haja garantia de durabilidade, desempenho e segurança (Ex.: uso de resíduos em rodovias, ferrovias, prédios);

- k) Concorrência com reaproveitamento de resíduos de outras cadeias produtivas

Outras substâncias e cadeias produtivas de base mineral e metalúrgica também são pressionadas a reaproveitarem seus resíduos (fosfato, rochas ornamentais, bauxita/alumina etc.);

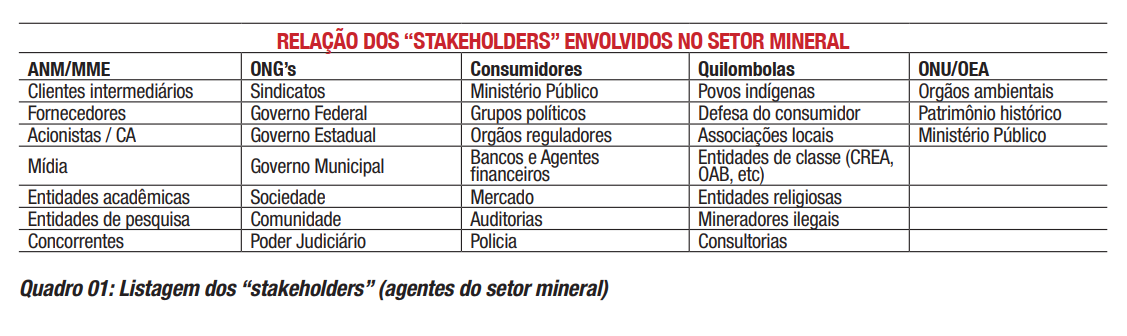

l) Pressão dos stakeholders

Com os desastres ocorridos com as barragens, o nível de cobrança e pressão dos “stakeholders” tem crescido significativamente, incluída a possibilidade de responsabilização criminal, civil e administrativa. (Quadro 01) ou de interrupção das atividades;

m) Desconhecimento das cadeias produtivas onde o resíduo pode ter aproveitamento

Cada cadeia produtiva tem suas exigências e especificidades para que o reaproveitamento dos resíduos minimize os impactos negativos delas decorrentes;

n) Desconhecimento do custo e do mercado

Existem diversos estudos relativos ao reaproveitamento dos resíduos, mas não existem análises de viabilidade econômica e de impacto das propostas. Quando se propõe o uso de resíduos da mineração como minerais de agregados para a construção civil, não se avalia o impacto da oferta desses subprodutos na elasticidade cruzada da demanda da areia;

- o) Desenvolvimento do mercado e garantia da qualidade e segurança dos produtos onde os resíduos foram utilizados

Existe um enorme mercado potencial a ser desenvolvido, mas obter-se um maior ritmo e expressiva capacidade de inserção dos resíduos nas cadeias produtivas, com garantia de qualidade, segurança/durabilidade dos produtos (uso intermediário e final), não é um resultado que se atinge no curto e médio prazos;

- p) Falta de incentivos e medidas regulatórias/normativas

A implantação de incentivos e medidas regulatórias constitui importante desafio a ser superado com vistas ao uso de resíduos da mineração nas cadeias produtivas.

Figura 01: Curva de distância a partir do Quadrilátero Ferrífero aos mercados consumidores

Fonte: DNPM/ANM

Obs.: Continua na edição 81

[1] Engenheiro de Minas da ANM/Sede