Partindo da máxima preconizada pelo CEO da Appian Capital Brasil (ACB) de que “tonelada boa é tonelada segura”, o time liderado por Murilo Gomes Nagato, diretor de Planejamento Integrado e Entrega da empresa, iniciou em 2019 a implementação de um modelo operacional que estimulasse o planejamento prévio, uniformizasse processos e procedimentos e estabelecesse uma robusta gestão de rotina para promover um ambiente de trabalho eficiente e seguro.

Embora seja um processo contínuo, o modelo operacional já mostra, nesses dois anos de implantação, alguns ganhos materiais. “Temos um maior alinhamento de nossos planos de produção, um melhor desdobramento das informações e centralizamos os relatórios no departamento de Gerenciamento de Projetos (PMO). Também melhoramos o alinhamento organizacional, em termos de propósitos e metas, e a variabilidade do processo; aumentamos a aderência aos planos e otimizamos nossa performance e o atingimento de resultados”, avalia Nagato.

Ciclo PDCA

O modelo operacional empregado pela ACB e aplicado às operações da Atlantic Nickel (ATN), produtora de níquel, e Mineração Vale Verde (MVV), produtora de cobre, se baseia no ciclo PDCA. A sigla deriva das palavras em inglês Plan (Planejar), Do (Executar) e Check/Act (Checar e Agir), que representam a sequência de etapas a serem seguidas conforme o avanço do modelo.

A etapa Plan (Planejar) consiste da simulação estatística da produção, através de softwares específicos, desenhando os planos para o alcance dos resultados esperados. Esses planos são testados quanto à sua exequibilidade em comparação ao histórico de produção e às metas propostas para o próximo ciclo. Feita sua implementação, a fase Check/Act contrapõe o realizado ao planejado, reunindo elementos para retroalimentar o ciclo de planejamento, agora na forma de revisão mensal.

A etapa Do (Fazer) conta com procedimentos de operação criados para garantir a qualidade e segurança das atividades, com um modelo de apontamento de tempo que padroniza os indicadores de performance das máquinas e equipamentos e com rotinas de manutenção. “Em conjunto, essas ferramentas sintetizam nossa base de dados e padronizam nossas respostas a possíveis desvios ao plano definido durante as fases Checar e Agir. Elas geram informações de segurança, qualidade, performance e produtividade dos nossos processos”, explica Nagano.

É no Check/Act que é feita a gestão por processo considerando os indicadores de performance padronizados, a análise horária da performance através de cartas de controle que indicam a necessidade de intervenção no processo e a análise de causa padronizada, através do uso do diagrama de Ishikawa (gráfico utilizado para entender a causa e efeito de problemas e como preveni-los). Os passos seguintes são a tomada de ações voltadas às causas potenciais daquela hora; o acompanhamento dos resultados dessas ações e a tomada de decisão quanto ao acionamento da cadeia de escalonamento de ajuda. Semanalmente são realizadas reuniões para avaliar as causas de desvios verificadas na semana anterior e retroalimentar o sistema.

O PDCA é monitorado e revisado pelas áreas de Gerenciamento Integrado de Riscos, PMO e Gestão de Contratos, que consolidam e desdobram as informações entre todos os stakeholders através de relatórios semanais e semestrais, workshops e fóruns para a discussão de riscos ao negócio e do gerenciamento de contratos”, diz Nagano.

Gestão de Rotina

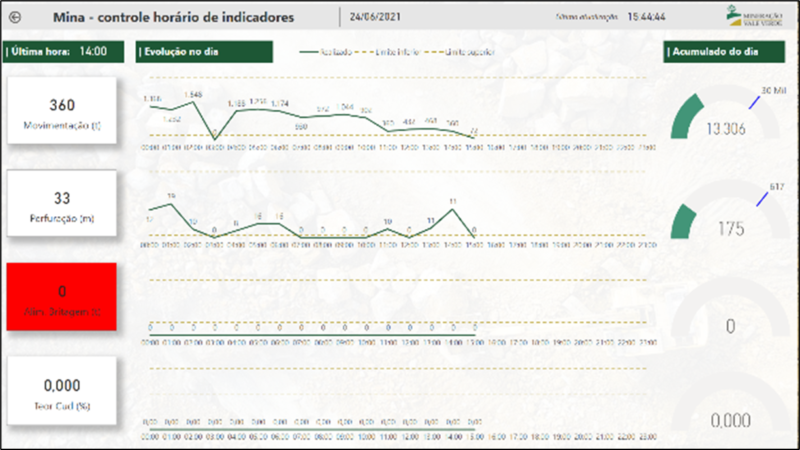

Componente fundamental do modelo operacional da ACB, o sistema de Gestão de Rotina monitora o desempenho dos processos para que a tomada de ações seja baseada em indicadores de performance (KPIs), assegurando sua assertividade. Segundo Breno Martins, gerente geral de Melhoria Operacional da empresa, a gestão de rotina é realizada através de três etapas principais.

A etapa de Revisão de Desempenho utiliza gráficos de controle e histogramas de capacidade para determinar se o processo está sob controle. O desempenho dos indicadores é monitorado através do Sistema de Gestão Integrada (SGI) pelo controlador de processo, que alerta quando uma causa especial é identificada. A segunda etapa é a de Investigação de Causas Especiais, realizada com o emprego do diagrama de Ishikawa e da metodologia 5-Why (5 Porquês). Na terceira etapa – Ações de Controle – é gerado um plano de ação que atua na eliminação ou redução das instabilidades provocadas pela causa especial identificada, retroalimentando o sistema de gestão.

Por orientação da consultoria americana Alvarez & Marsal, a implementação dessas etapas foi feita com o emprego do Power BI, software de Business Intelligence da Microsoft. “O Power BI gera dashboards intuitivos, interativos e integrados a outras aplicações digitais, garantindo não só a informação horária da condição dos processos, mas também ferramentas de análise de dados, embasamento para a tomada de decisões e clareza no processo de escalonamento da informação”, detalha Martins.

Um exemplo é a Carta de Controle Estatístico de Processo (CEP), que utiliza a estatística para analisar a variação e distribuição de dados de um processo em um certo espaço de tempo. Assim, é possível determinar se essas variações se enquadram nos limites operacionais aceitáveis. É o Power BI que consolida e analisa esses dados hora a hora, gerando uma apresentação gráfica baseada em um código de cores e destacando na cor vermelha o indicador que necessita de intervenção para controle.

A partir da identificação da necessidade de intervenção no processo há um fluxo de escalonamento e tomada de decisão que deve ser seguido. Esse fluxo respeita a autonomia da operação na tomada de decisões e garante que elas sejam executadas de forma rápida e pautadas por dados. Na maioria das vezes, diz Martins, os desvios identificados referem-se a problemas de utilização de máquinas e equipamentos e atrasos causados por trocas de turno ou períodos de refeição. Para corrigi-los, as atividades de gerenciamento e supervisão no campo foram intensificadas. Um desvio que já foi mais constante e que hoje responde por apenas 3% das ocorrências, graças ao emprego do Power BI, está relacionado a problemas de manutenção corretiva das máquinas e equipamentos.