Por Mathias Heider1

-

Introdução

Os minérios de ferro com baixo teor são concentrados (por processo de flotação e/ou separação magnética) gerando o pellet feed (PF) e posteriormente moídos visando obter uma superfície específica (blaine), na faixa de 1.700 a 2.200 cm2/g e granulometria abaixo de 0,074 mm, possibilitando a formação das pelotas verdes ou cruas. Essas pelotas cruas são submetidas a processo de queima (em temperaturas de até 1.350ºC), o que garante as propriedades químicas, físicas e metalúrgicas adequadas para seu uso no alto-forno (ferro gusa) ou na redução direta (ferro esponja).

O Brasil se encontra posicionado como segundo produtor mundial de pelotas (pellets), prevalecendo o uso da tecnologia de grelha móvel (Traveling Grate). Nossa capacidade anual instalada de produção de pellets é da ordem de 65 milhões de toneladas (Mt), considerando a retomada da primeira etapa da reativação da Samarco (8 Mtpa e o ramp up previsto de 24 Mtpa, em até 10 anos, chegando a 81 Mtpa).

-

Histórico

A história da pelotização de minérios de ferro teve início em 1911, na Suécia, com A.G.Andersson, e na Alemanha, em 1913, com C.A.Brackelsberg. A primeira planta piloto de pelotização, com capacidade de produção de 120 tpd, só foi construída após a primeira guerra mundial na Alemanha, em 1926.

A pelotização industrial foi implementada a partir da década de 1950, principalmente nos Estados Unidos (EUA), visando o aproveitamento dos minérios de Taconito de menor teor. Também na década de 1950, foram utilizados fornos de eixo vertical para queima das pelotas, com capacidade entre 10 e 60 mtpa. A primeira planta de pelotização da empresa LKAB (Suécia) foi construída em 1954. Muitos processos de pelotização foram estudados e testados, alguns já obsoletos, sendo que, atualmente, destacam-se dois: Traveling Grate – grelha móvel (TG) – e Grate-Kiln (GK), também conhecido por Rotary-Kiln (RK)

O processo do forno com grelha foi desenvolvido pela ex-Allis Chalmer em 1960. O antigo e obsoleto processo, denominado Shaft Furnace (Forno Vertical), de baixa capacidade, possui ainda alguns fornos em operação, principalmente na China. A primeira usina de pelotização da Vale (ex-CVRD) foi construída por Arthur G. Mckee, dos EUA, com tecnologia da austríaca VOEST, iniciando sua atividade em 1969. A entrada da Vale na produção e comercialização de pelotas foi uma importante inovação tecnológica e um marco para a expansão de sua participação no comércio transoceânico de minério, abastecendo um mercado que se ampliava rapidamente.

No Brasil, a Vale foi pioneira com sua primeira usina em 1969 e hoje conta com 8 instalações no complexo pelotizador de Tubarão (ES). A Ferteco e a Samarco inauguraram suas operações de pelotização em 1977. A Samarco foi pioneira no uso do mineroduto (Mariana/MG – Ubu/ES), com vantagem competitiva em termos de custo de transporte em relação ao modal ferroviário, no aproveitamento de itabiritos com baixo teor de ferro (42 a 44%Fe), nas minas do Germano e Alegria, e no uso da flotação reversa. A Ferteco elevou a capacidade produtiva de sua usina de 2,5 para até 4,5 Mtpa (em 2002 e 2003).

Cabe destacar a ICOMI no uso pioneiro da pelotização (capacidade de 0,25 Mtpa) em sua mina de manganês na Serra do Navio (AP), entre 1973 e 1985, com produção total acumulada de cerca de 1,4 Mt de pellets de manganês. Fatores de custo com óleo e cotação do manganês levaram ao abandono desse processo, além da implementação da sinterização dos finos de manganês entre 1988 e 1996.

-

Evolução do parque produtivo de pelotização no Brasil

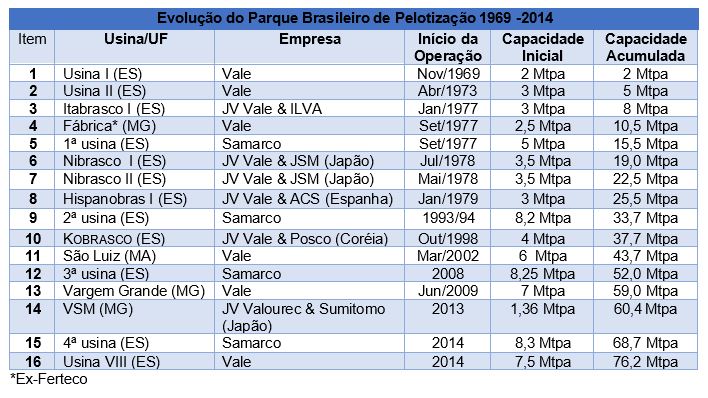

Atualmente, existem 16 usinas de pelotização no Brasil (12 no Espírito Santo, 3 em Minas Gerais e uma no Maranhão). A Vale tem 11 usinas no Brasil (considerando as Joint Ventures), a Samarco tem quatro (todas em Anchieta-Ubu/ES e três atualmente paralisadas) e a Vallourec tem uma em Jeceaba (MG). Com exceção da Vallourec, todas utilizam a tecnologia de grelha móvel. Na Tabela 1 estão elencadas as usinas de pelotização no Brasil e suas respectivas capacidades produtivas iniciais.

No exterior, a Vale tem uma Joint Venture em Omã, com duas usinas com capacidade de 4,5 Mtpa cada. Também teve duas participações em pelotizações de menor porte na China. A usina de Anyang, com capacidade de 1,2 Mtpa, na província de Guangdong, e a Usina de Zhuhai (vendida em 2020). Em 2006, a empresa vendeu sua participação de 50% no capital da Gulf Industrial Investment Company (GIIC), pelotizadora localizada no Bahrain, por US$ 418 milhões.

Foram implementadas melhorias nas usinas de pelotização no Brasil com expressiva ampliação da capacidade produtiva original. Consultando diversas apresentações e relatórios das empresas com dados de produção das usinas de pelotização no Brasil, foi possível identificar um substancial incremento da ordem de 11 Mtpa em relação à capacidade inicial instalada. Atualmente, essa capacidade instalada é da ordem de 65 Mtpa: Complexo pelotizador de Tubarão com 36,7 Mtpa; Vale (MG) com 11,5 Mtpa; Vale (MA) com 7 Mtpa; Vallourec (MG) com 1,36 Mtpa e Samarco (ES) com 8 Mtpa. A China produziu em 2018 cerca de 130 Mt de pelotas, sendo a maior produtora mundial.

A Samarco retomou suas operações em dez/2020 (após 5 anos paralisada) a um ritmo inicial de 8 Mtpa (estima-se que possa atingir 24 Mtpa em período de ramp-up que pode se estender por mais de 10 anos, dependendo da autorização ambiental). Para tanto, o armazenamento e disposição de rejeitos foi totalmente revisto, com a separação do rejeito do beneficiamento na Mina de Alegria em duas frações: grossa (70 a 80% do total) e fina (de 20 a 30%). A fração fina será depositada em cavas finalizadas (inicialmente em Alegria Sul). A fração grossa do rejeito será empilhada a seco e reaproveitada na forma de agregados e outros produtos ou usos, conforme a demanda.

Destacamos a usina de pelotização da Ferteco Mineração, com capacidade inicial de 2,5 Mtpa, atingindo 4,5 Mtpa (em 2002 e 2003) com a utilização dos finos de carvão da Mannesmann, atual Vallourec (na composição da pelota verde), que eram resíduos da siderurgia. Essa melhoria permitiu a otimização da queima da pelota verde no forno, viabilizando a elevação da espessura do leito de pelotas verdes, a melhoria do fluxo dos gases e o aumento da velocidade da grelha móvel.

Na Vallourec, cuja usina foi implementada em 2013, é utilizada a tecnologia Grate-Kiln com três equipamentos em série: forno grelha, forno rotativo e resfriador anular com capacidade de 1,36 Mtpa.

-

Mercado mundial de pelotas e minério de ferro

A produção mundial de aço bruto atingiu 1,869 bilhões de toneladas métricas (Bt) em 2019 (+3% em relação a 2018), segundo a World Steel Association (WSA). A China produziu 996 Mt (53%) e a Índia foi responsável por 111 Mt (6%). A capacidade total atingiu, no final de 2019, 2,363 Bt (utilização de 79% em 2019, 78% em 2018 e 61% em 2009 com a crise do subprime).

A produção global de minério de ferro diminuiu 0,3% entre 2018 e 2019, para 2,346 Bt, relacionada à queda da produção no Brasil. A Austrália produz 919 Mtpa (Mapa 01) de minério de ferro (sendo 4,3 Mt de pellets), equivalentes a 40% da produção mundial. O Brasil produz 390 Mtpa (17%).

As exportações globais de minério de ferro diminuíram 1,7% em 2019 (aumento de 43% durante os últimos 10 anos) e atingiram 1,531 Bt (1,558 Bt em 2018), sendo que a China responde por 69% do total das importações mundiais. O comércio transoceânico de minério de ferro em 2019 diminuiu 1,6% (1,471 Bt), devido à queda nas exportações de quase 50 Mt do Brasil e da Vale.

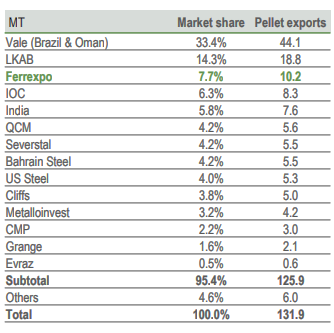

A produção global de pelotas em 2019 foi de 501 Mt (+3% em relação a 2018) e as exportações no mercado transoceânico atingiram 134 Mt (-5,1%). Os maiores países exportadores de pelotas de minério de ferro foram o Brasil, Suécia, Canadá, Ucrânia e Rússia. As maiores empresas exportadoras mundiais de pelotas em 2018 (em Mtpa) estão na Tabela 02 abaixo. A Samarco, com capacidade produtiva da ordem de 30 Mtpa, se encontrava inativa em 2018.

-

Modernização do parque de pelotização

A produção de pelotas no Brasil foi marcada por melhorias na produtividade e na qualidade, impactando em expressivo aumento da capacidade produtiva das usinas (acréscimo anual de produção de 11 Mt). Os investimentos em modernização e inovação são fundamentais para a manutenção da competitividade do polo de pelotização no Brasil.

Em 1969, a capacidade inicial da Usina 1 (Vale) era de 2 Mtpa, atingindo 8,3 Mt na quarta usina da Samarco em 2014, o que demonstra a evolução das usinas na sua escala de produção em quase cinquenta anos. As melhorias identificadas envolvem a automação/digitalização das operações, novas tecnologias de controle dos processos operacionais, melhorias operacionais, eficiência energética e redução de custos.

Outra frente de modernização são as parcerias com os fornecedores de insumos e serviços. Podemos citar o desenvolvimento dos revestimentos refratários dos fornos, como a elaboração de blocos especiais para as câmaras de combustão, caixas refratárias, paredes divisórias autossustentáveis, maior isolamento térmico e novas técnicas de aplicação dos refratários.

O controle das variáveis de processos envolvidos na pelotização é atualmente muito mais desenvolvido, com digitalização, melhorias das amostragens e análises de dados/imagens, análise estatística avançada, novos algoritmos, modelagem, correlação e simulação de processos. Existem estudos para uso de biocombustíveis e redução de consumo específico de combustíveis, melhorando a eficiência energética. Outro destaque é o desenvolvimento dos controles ambientais e a redução de emissão de partículas no ar. Atualmente ainda, há cerca de 10 tipos de pelotas para atender as necessidades dos clientes com um criterioso programa de planejamento da produção, controle e embarque das pelotas. Na governança, citamos as práticas ESG (Governança Ambiental, Social e Corporativa) e redução das emissões de carbono (agenda de baixo carbono). O ESG é um conjunto de padrões e boas práticas que visa definir se a operação de uma empresa é socialmente consciente, sustentável e corretamente gerenciada.

-

Nova tecnologia de Briquete “Verde”

Em 2021, a Vale anunciou a produção do “briquete verde”, prevista para 2023 (capacidade inicial de produção de 7 Mtpa e futuramente de 50 Mtpa), com investimento inicial da ordem de US$ 185 milhões. As usinas 1 e 2 de pelotização, em Tubarão (Vitória/ES), serão convertidas para essa finalidade, assim como será contruída uma nova planta no Complexo de Vargem Grande (MG). O briquete é um aglomerado formado sem a etapa de queima (envolvendo etapas de prensagem, mistura e secagem a 200ºC), composto por minério de ferro e uma solução tecnológica de aglomerantes, que inclui em sua composição areia proveniente do tratamento de rejeitos de mineração, capaz de resistir às elevadas temperaturas do alto-forno de gusa (ou esponja), sem se desintegrar.

É importante destacar que essa tecnologia disruptiva demandou 18 anos de pesquisa, possui patente registrada em 43 países, elevado viés de inovação e geração de valor agregado em todas as etapas da cadeia produtiva da siderurgia e expressivo ganho ambiental. Sem dúvida, um salto para o futuro, substituindo processo/produto (sinterização/pelotização), criando um novo mercado e com forte impacto em outras cadeias (siderurgia e de materiais refratários, essa bastante utilizada nos fornos de pelotização). O briquete reduz ainda a emissão de particulados, de gases como dióxido de carbono (CO2), dióxido de enxofre (SOX) e óxido de nitrogênio (NOX), além de reduzir o uso da água na sua produção e permitir a substituição das unidades de sinterização nas usinas siderúrgicas.

-

Considerações finais

O mercado de pelotas de minério de ferro crescerá substancialmente nos próximos anos, sustentado pelas regulamentações ambientais sobre sinter feed, mudanças nas tendências tecnológicas na indústria do aço, necessidade crescente de baixas emissões de carbono do setor siderúrgico e esgotamento das reservas de granulados de alta qualidade, além de outros fatores. O uso das pelotas propicia maior teor de ferro com menor consumo de combustível e aumento dos níveis de produtividade na indústria siderúrgica. O mercado global de minério de ferro é sustentado por uma grande população consumidora em países desenvolvidos e grandes populações urbanas em países em desenvolvimento, com alta demanda de produtos manufaturados de ferro (aços planos e longos).

Os projetos de minério de ferro com baixo teor no norte de Minas Gerais e na Bahia serão uma nova fonte de suprimento de finos (pellet feed), viabilizando a implementação de novas usinas de pelotização no Brasil. Diversas mineradoras que produzem os finos no Brasil, sem agregar valor nesta etapa, podem ser estimuladas a implementar suas usinas pelotizadoras, atraindo parceiros estratégicos. Atualmente, uma das barreiras para a produção de pelotas é a garantia de suprimento de pellet feed. A Vale adquiriu em 2018 a mineradora Ferrous com o objetivo de incorporar a mina Viga, que possui capacidade de produção anual de 4 Mt de pellet feed.

O anúncio da estratégia da Vale de produzir os briquetes verdes abre uma nova fronteira no aproveitamento dos finos de minério de ferro, com enorme diferencial na competitividade e sustentabilidade ao longo de toda a cadeia produtiva do aço. A rapidez da implementação dessa tecnologia e sua disseminação poderá ser um novo divisor na indústria do minério de ferro e aço, orientando novos investimentos. Um impacto a ser mensurado será no sinter feed (que representa de 60 a 70% do mercado transoceânico), uma vez que as sinterizações poderão entrar em declínio, exigindo sua adequação para pellet feed. Toda a indústria de minério de ferro e aço deverá ser ajustada tecnologicamente e operacionalmente para essa transição.

Considerando a menor emissão de carbono, o menor custo de produção, sem a necessidade de queima a 1.350°C no processo de pelotização/sinterização, os relevantes impactos positivos na cadeia do aço, essa nova tecnologia consolidará uma enorme vantagem competitiva para a Vale em relação aos demais concorrentes. A implementação do uso dos briquetes também vai proporcionar uma vantagem competitiva para as usinas siderúrgicas, reduzindo custo e impactos ambientais, em comparação com o uso das sinterizações e até mesmo em relação aos pellets. Esse passo consolida a Vale no patamar acima de uma empresa de commodities e de suas concorrentes, permitindo um novo salto de desempenho de seus produtos e melhoria das margens de venda (redução do custo operacional – Opex e Capex). Com a patente, a Vale também terá a opção de licenciar a produção do briquete verde e obter ganhos com royalties e parcerias, maximizando o resultado de sua pesquisa.

(1) Mathias Heider é engenheiro de minas da Agência Nacional de Mineração (ANM) (sede)

Referências Bibliográficas (Sites consultados)

http://repositorio.ufpa.br/jspui/bitstream/2011/3158/1/Artigo_IcomiAmapaMeio.pdf

http://semopbh.com.br/uploads/palestras/2019-07-19_a-evolucao-da-pelotizacao-do-minerio-de-ferro.pdf

http://www.fgv.br/cpdoc/acervo/dicionarios/verbete-tematico/companhia-vale-do-rio-doce-cvrd

http://www.vale.com/brasil/en/aboutvale/news/pages/entenda-funciona-processo-pelotizacao-usinas.aspx

http://www.womp-int.com/story/2017vol11/story027.htm

https://exame.com/negocios/vale-do-rio-doce-fecha-primeira-parceria-na-china-m0112758/

https://insights.abnamro.nl/en/2019/06/low-steel-prices-forge-hot-issues/

https://pt.slideshare.net/DecisionScience/case-vale-9562507

https://revistapesquisa.fapesp.br/en/pellets-export/

https://ricmais.com.br/noticias/economia/vale-preve-para-2023-2/

https://ricmais.com.br/noticias/economia/vale-preve-para-2023-2/

https://waironpty.com/en-iron-ore-market/

https://www.annualreports.com/HostedData/AnnualReportArchive/f/LSE_FXPO_2012.pdf

https://www.cetem.gov.br/antigo/images/capitulos/2018/capitulo15-2.pdf

https://www.e-mj.com/features/iron-ore-market-report-2016/

https://www.e-mj.com/features/this-years-iron-ore-report-looks-much-better-than-many-expected/

https://www.e-mj.com/features/this-years-iron-ore-report-looks-much-better-than-many-expected/

https://www.ferrexpo.com/system/files/uploads/financialdocs/CS%20conference%207.9.18%20final.pdf

https://www.gminsights.com/industry-analysis/iron-ore-pellets-market

https://www.grandviewresearch.com/industry-analysis/iron-ore-pellets-market

https://www.indexmundi.com/commodities/?commodity=iron-ore&months=60

https://www.intechopen.com/chapters/58868

https://www.lkab.com/en/about-lkab/lkab-in-brief/it-starts-with-the-iron/

https://www.maxwell.vrac.puc-rio.br/21365/21365_4.PDF

https://www.midrex.com/tech-article/dr-grade-iron-ore-pellets-a-supply-overview/

https://www.mining-technology.com/projects/samarco/

https://www.persistencemarketresearch.com/market-research/iron-ore-pellets-market.asp

https://www.persistencemarketresearch.com/market-research/iron-ore-pellets-market.asp

https://www.slideshare.net/AnubhavPandey8/iitkanpur-project?next_slideshow=1

https://www.suno.com.br/noticias/vale-185-milhoes-minerio-menos-poluente-briquete-verde/

https://www.televisory.com/custom-reports/global-iron-ore-pellets-industry-outlook-2030

https://www.thebusinessresearchcompany.com/report/iron-ore-market