* Por Mathias Heider, engenheiro de minas do DNPM

1. Introdução

A indústria de cerâmica vermelha no Brasil caracteriza-se como um segmento econômico expressivo e com ampla distribuição territorial. Estima-se um universo de cerca de 7.500 indústrias dedicadas ao setor de cerâmica e um grande número de unidades produtivas de argilas comuns (Fig.02). As argilas possuem baixo valor unitário e baixa densidade tecnológica e envolvem grandes volumes de produção. Dessa forma, as cerâmicas são impactadas pelo custo do transporte da matéria prima, cada vez mais a grandes distâncias, condicionando sua instalação o mais próximo possível das jazidas. Outros problemas são a grande variabilidade na qualidade do recurso e a concorrência desleal da produção ilegal.

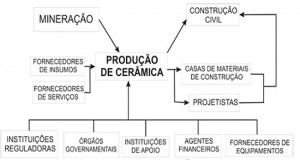

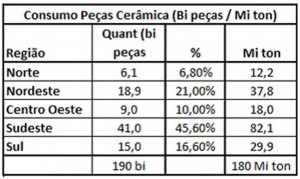

Dados do anuário estatístico de produção de não metálicos do MME (Ministério das Minas e Energia) estimam, em 2013, uma produção de cerca de 190 bilhões de peças cerâmicas no Brasil, demandando cerca de 180 milhões de toneladas de argilas (Tab.01). São gerados em torno de 293 mil empregos diretos e um faturamento da ordem de US$ 10 bilhões anuais. Na Fig.01 é possível visualizar a cadeia produtiva da cerâmica, importante fornecedora da cadeia da construção civil.

Fonte: Alesp (2005)

O fluxo produtivo da cerâmica, conforme resumido abaixo, é relativamente simples, mas com a adoção de melhorias em cada etapa, os ganhos podem ser bastante expressivos, aumentado a competitividade do setor. O grande crescimento do mercado da construção civil beneficiou muito as empresas do setor, com uma ampla elevação da demanda por produtos cerâmicos. Criou-se, assim, para muitas empresas, um ambiente de “zona de conforto”, mas numa situação de maior oferta e menor procura, as empresas menos competitivas serão duramente impactadas.

Fonte: MME

O processo produtivo da cerâmica pode ser caracterizado da seguinte forma:

- Processo da matéria prima: coleta (mineração), sazonamento, estoque e mistura;

- Processo de beneficiamento: misturador, laminador e misturador;

- Processo de fabricação: extrusão, corte e prensa;

- Processo de queima e inspeção.

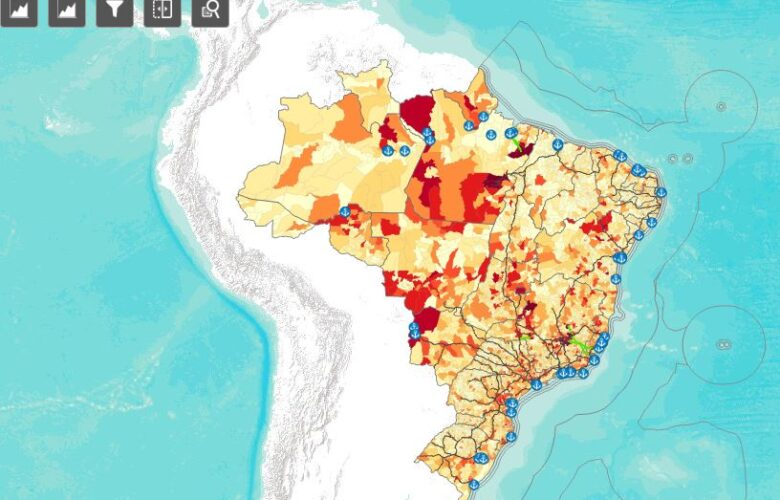

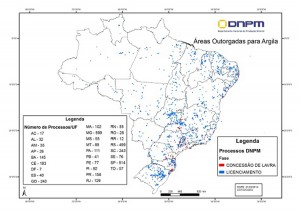

2. Títulos Minerários de Argila no Brasil

No mapa abaixo, são exibidos todos os títulos (Concessões de Lavra e Licenciamentos) que autorizam a extração de argila no Brasil para todas as finalidades. No final de 2013, foram emitidos cerca de 3.650 títulos de lavra para a substância “argila”, independente de seu fim (cerâmica vermelha, branca, caulim, etc). Os destaques são os estados de Minas Gerais (MG), São Paulo (SP), Rio Grande do Sul (RS) e Goiás (GO) (50% do total no Brasil). Se considerado um quantitativo da ordem de 7.500 cerâmicas no Brasil, pode-se estimar um expressivo percentual de fornecimento de argilas sem formalização ou irregular.

Fonte: CGTIG/DNPM

3. Lavra e Preparação da Matéria Prima

Segundo os relatórios do Plano Nacional de Mineração, predominam empreendimentos de pequeno porte no setor, com escala de produção variando de 1 mil a 20 mil t/mês. Em parcela significativa das minerações, a lavra é realizada sem planejamento adequado e muitos pequenos empreendimentos são conduzidos de maneira precária, com práticas artesanais e sem o devido controle técnico das operações.

De modo geral, a mineração de argila carece de investimentos em modernizações tecnológicas e gerenciais necessárias ao aprimoramento do sistema de produção envolvendo a pesquisa mineral, a lavra e o beneficiamento. Isso acarreta deficiências e grande variabilidade na qualidade das matérias primas, prejudicando a competitividade de toda a cadeia produtiva. Ocorre, também, que parte dos empreendimentos opera de maneira informal ou em desacordo com a legislação mineral e ambiental, colocando em risco tanto o controle e a recuperação ambiental das áreas mineradas, quanto o próprio abastecimento das cerâmicas.

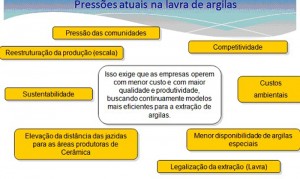

Citamos abaixo, os principais problemas na lavra de argilas:

- Fácil acesso dos clandestinos ao mercado/lavra ilegal;

- Falta de caracterização tecnológica da argila;

- Pesquisa e lavra de outras substâncias minerais em áreas com potencial para argilas;

- Baixa produtividade da lavra (ociosidade de equipamentos e paradas não programadas);

- Processo de lavra inadequado (pesquisa mineral insuficiente ou nula) à “garimpão de argila” e lavra predatória à técnicas inadequadas e baixa recuperação da jazida;

- Falta de conhecimento dos depósitos de argila (formato, extensão e distribuição dos corpos, reservas totais, qualidade e tipos dos contaminantes) à menor recuperação da jazida;

- Escala de produção baixa com alto custo de produção;

- Pequenas e médias mineradoras não garantem o fornecimento de matéria prima homogênea na lavra e nos estoques à impactos em todo o fluxo produtivo da cerâmica;

- Foco no custo da argila, em detrimento de sua qualidade;

- Impactos e passivos ambientais;

- Jazidas cada vez mais distantes das indústrias cerâmicas, elevando o custo do frete (Mina/Cerâmica) à elevação do custo final de produção da cerâmica;

- Ausência de Plano Diretor de Mineração local/regional e inserção da mineração nos Planos Diretores Municipais à perda de áreas de extração de argilas para ocupação urbana e outras atividades econômicas;

- Competição com atividades ligadas à agricultura e pecuária;

- Reação das comunidades locais.

4. Regularização da Lavra de Argilas

Os passos necessários para a obtenção da concessão de lavra são:

- Verificar no DNPM se a área está livre (essa consulta pode ser feita nos sistemas SIGMINE e/ou CADASTRO MINEIRO, disponível em www.dnpm.gov.br). Se a área não estiver onerada, o alvará de pesquisa poderá ser requerido. Se a área estiver onerada, existe a possibilidade de buscar uma solução negociada com o detentor do direito minerário, podendo haver apoio do DNPM;

- Obtido o alvará, iniciam-se os trabalhos de pesquisa mineral. Até o vencimento do alvará deve ser apresentado ao DNPM um Relatório Final de Pesquisa (RFP) que deve conter os trabalhos realizados e os respectivos resultados (positivos ou negativos), visando sua aprovação. É importante frisar que durante a etapa de pesquisa, há uma série de exigências e obrigações que o minerador deve atender;

- Uma vez aprovado o RFP positivo, o minerador terá um ano para requerer a lavra com o respectivo Plano de Aproveitamento Econômico (PAE).

- É importante o minerador estar atento às licenças ambientais (LP, LI e LO), além das exigências legais em nível federal, estadual e municipal.

Uma outra modalidade de extração de argilas é o regime de licenciamento, mais simplificado e que não exige a etapa de pesquisa mineral. Nesse caso, é necessária a autorização municipal, licenciamento ambiental e permissão do proprietário da área onde está situado o depósito de argila.

A situação existente de informalidade na produção de argilas e complexidade na sua regularização favorece a implantação de um modelo de produção cooperativada, associativa ou até uma política de aquisição de argilas de procedência garantida e legalizada (fornecimento por terceiros).

O DNPM através da atuação de sua superintendência em Santa Catarina, na região de Morro da Fumaça (SC), apoiou a formalização da extração de argilas com a COOPEMI (Cooperativa de Exploração Mineral), viabilizando a cessão horizontal da área, que estava onerada para carvão. A extração de argila foi regularizada e permitida até uma determinada profundidade, sem impactar o corpo carbonífero existente no local. Além disso, o DNPM faz um acompanhamento periódico da lavra, visando apoiar a produção e evitar o surgimento de impactos negativos na área.

A Deliberação Normativa n° 74, de 2004, do Conselho Estadual de Política Ambiental (Copam/MG), simplificou o processo de regularização ambiental ao estabelecer que, em alguns casos, bastaria a obtenção de uma autorização ambiental de funcionamento (AAF). A medida beneficia os oleiros do Centro Oeste e Sul de Minas Gerais, que produzem até 12 mil toneladas de cerâmica ao ano. Aqueles com produção inferior a 2.400 toneladas/ano estão dispensados até mesmo da AAF. O dispositivo legal também isenta o microprodutor de custos para obtenção da autorização.